Lastaufnahmemittel (LAM)

Scherengreifer | Lasttraversen zum Greifen und Schwenken | Spezialhaken | Aufnahmedorne | Magnettechnik | Vakuumtechnik

Ergonomie, Arbeitssicherheit, Taktzeit und DIN-Vorschriften. Blicken Sie da noch durch?

Wir helfen Ihnen die Lösung für Ihre Handlingsaufgaben zu finden.

Es gibt für das Lastaufnahmemittel viele Synonyme wie zum Beispiel: Greifer, Anschlag- oder Tragmittel und Traverse. Sie dienen alle demselben Zweck, und zwar dem Anschlagen einer Last. Nur selten kann der Lasthaken eines Krans oder Manipulators direkt mit der Last verbunden werden, der Großteil dieser Verbindungen wird durch ein Lastaufnahmemittel hergestellt.

Die Ausführung des Lastaufnahmemittels ist so individuell wie Ihre Aufgabenstellung zur Handhabung der Last. Die Haupteinflussfaktoren sind hierbei:

- die erforderliche Tragfähigkeit

- die Abmessungen des zu greifenden Bauteils

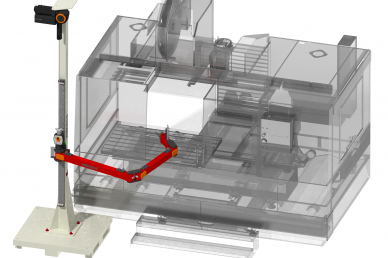

- Aufnahme- und Ablagesituation

- Kraft- oder Formschluss

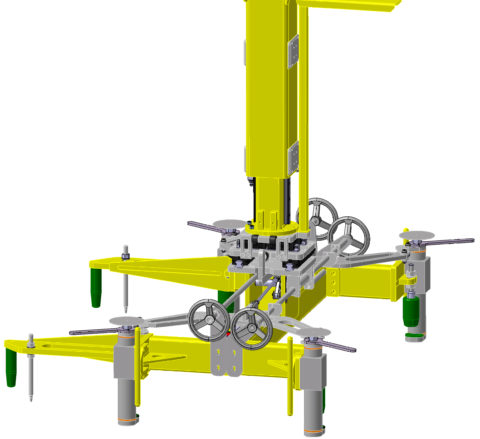

Um all diese Parameter mit den restlichen Randbedingungen, welche vor Ort gegeben sind, zu vereinen, sind unterschiedlichste Formen und Greifprinzipien von Lastaufnahmemitteln anwendbar, wie zum Beispiel:

- Stabtraversen

- C‑Haken

- H‑Traversen

- Scherengreifer

- Klammertraversen (auch mit Schwenk- oder Wendefunktionen)

Die Kinematik dieser Varianten erfolgt entweder medienlos als rein mechanische Lösung, elektrisch, hydraulisch oder über eine Luftversorgung mit pneumatischem Wirkprinzip (Vakuumtechnik). Auch der Automationsgrad von Lastaufnahmemitteln bietet eine Vielzahl von Möglichkeiten den Anforderungen in der Hebetechnik (Handling) gerecht zu werden. Simple mechanische Greifer mit manueller Bedienung über teilautomatisierte Handlingsgeräte mit automatischer Schwerpunktverstellung und Bauteilerkennung bis hin zu Applikationen für Roboterhandling.

Zu den Anforderungen an das Handling und die Ergonomie gibt es noch die Vorgaben aus den entsprechenden Richtlinien und DIN. Besonders hervorzuheben ist hierbei die Maschinenrichtlinie 2006/42/EG, die DIN 13155:2009 sowie die DIN EN 1090. Ersteres gibt die Rahmenbedingungen für allgemeine Ausführung vor.

Die Einhaltung der DIN 13155:2009 (Krane – Sicherheit – Lose Lastaufnahmemittel) ist zwingend erforderlich für die Berechnung und Auslegung des LAMs und die DIN EN 1090 regelt den Konformitätsnachweis, die Herstellerzertifizierung und somit auch die CE-Kennzeichnung der in Verkehr gebrachten Produkt